☆ボトルネックに注力せよ(その5)

DBR手法

DBRとはドラム・バッファ・ロープの略ですが、どうしてこんな名前がついているかについては別途ご説明します(工事中)。ここでは名前にとらわれずにこの手法の内容を説明いたします。この手法の目的はボトルネック・ステーションが遊ばないようにボトルネック・ステーションの手前につねにジョブが存在するようにすることです。そのためにボトルネック・ステーションでジョブを1つ加工し始めたら生産ラインに新しいジョブを投入する、というふうにします

- この言い方はループのあるラウティング(ボトルネック・ステーション参照)では不正確なのですが、説明を簡単にするためにまずループのないラウティングに限定して説明します。

つまりラウティングの先頭からボトルネック・ステーションの工程までのジョブの数を常に一定に保つように生産ラインへのジョブの投入タイミングを制御するのがDBRです。

- ループのあるラウティングの場合、この言い方がどのように拡張されるかについては別途検討しましょう(工事中)

このようにすると、ボトルネック・ステーションが一時的に調子がよくてどんどんジョブを処理していったとしても、それに応じてジョブが生産ラインへ投入され、それがやがてボトルネック・ステーションの前に到着するのでボトルネック・ステーションが空く確率が少なくなります。

では生産ラインにジョブをどんどん投入してボトルネック・ステーションが空かないようにすればよいかといいますと、そうするとラウティングの先頭から(最初の)ボトルネック・ステーションの工程までの間にジョブが溜まってしまい、(つまりWIPが多くなってしまい)リトルの法則からサイクルタイムが長くなってしまいます。

ですからDBRの手法では、ボトルネック・ステーションでジョブを1つ加工し始めたタイミングで生産ラインに新しいジョブを投入することによって、ラウティングの先頭からボトルネック・ステーションの工程までのWIPを一定の値に保っています。こうすることによってサイクルタイムが長くなるのを防いでいるのです。

こうすれば、ボトルネック・ステーションのスループットが何かの原因で(たとえば故障で)一時的に低下した時には、それに応じて生産ラインへのジョブの投入の頻度も少なくなり、WIPとサイクルタイムが増大するのを防いでいます。

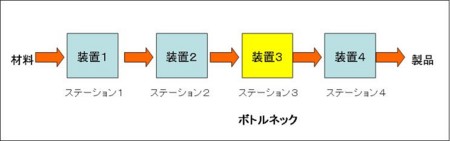

DBRが「サイクルタイムはより短く、スループットはより多く」を実現する有力な手法であることは、以上の理由によるのですが、その効果を明確に示すことはできないでしょうか? 複雑な生産ラインであればシミュレーションをしてみないとその効果をはっきりしめすことは出来ませんが、ここでは、以下の図1のような4つの工程からなる単純な生産ラインを例にして、待ち行列理論を用いてDBRの効果を調べてみることにします。この例では3番目の工程がボトルネック・ステーション工程であるとします。

さて、ここで普通にジョブを生産ラインに投入した場合と、DBRに従って生産ラインに投入した場合のスループットとサイクルタイムの関係を計算しようとしているのですが、普通に投入するのは指数分布に従って投入するとします。一方、DBRに従うというのは図2に示すようにボトルネック・ステーションがジョブの加工を開始するタイミングで新しいジョブを生産ラインに投入します。

いろいろなスループットの値について両方のやり方でサイクルタイムを計算すると図3のようになります。

図3で赤い線で示したのがDBR未適用の場合、黄色い点の列で示したのがDBR適用の場合のスループット・サイクルタイム関係です。

- DBR適用時の関係が連続した線にならないのは、DBRでは生産ラインの先頭からボトルネック・ステーションの前までのジョブの数が一定値になりますが、このジョブの数によって自動的にスループットとサイクルタイムの値が決まるからです。ジョブの数は自然数なので、スループット・サイクルタイム関係も点線で表されることになります。

図3を見れば、DBRを適用したほうが(同じスループットで比較すると)サイクルタイムがひょり短く、(同じサイクルタイムで比較すると)スループットがより多くなっていることが分かります。