目次

- 何に注目したらよいのか?

- 何が目標か?

- 生産ラインの挙動

- ボトルネックに注力せよ

- でも、ボトルネックがあちこち動くんです。

- 変動を抑えよ(工事中)

- かんばん方式(工事中)

- ボトルネックがどれだけの金を産んでいるか?(工事中)

- 隠れたボトルネック(工事中)

このブログの説明

このブログは工場の生産管理に関する考察を記したものです。

ブログタイトルの

はこのブログの中心テーマです。すなわち製品をより短い時間で(=サイクルタイムはより短く)、より多く(=スループットはより多く)作るためにはどうすればよいのか、それを検討するのがこのブログの趣旨です。

ここで対象にしている工場は、1個、2個、と数えられる、個別の物を扱う工場です。化学プラントなどのような連続体を扱う工場は対象にしておりません。

材料が複数の工程を経てだんだん製品になっていくような、そんな工場を対象にしております。

また、このブログにおいて日付は「記事を書き込んだ日」という意味を持ちません。単なる記事のかたまりを指し示すIDとしての意味しかありません。

浅学菲才ながら、ここに自分の考察を記して、同じ興味を持つ読者の方々のご意見ご助言を待つものであります。

☆何に注目したらよいのか?

工場の生産を望ましい状態に維持するためには、まず工場の生産の状況を明確に測定出来なければなりません。それでは、工場の生産の状況を把握するのにどのような量を測定し、観測していけばよいでしょうか?

その数量がどんなものであるかを考える前に、複雑な工場をどのように見るべきなのか、その見方を与える基本的な概念についてご紹介したいと思います。ただ残念なことに、ここで述べる概念の名前が分野によって、また、業界によって、バラバラなのです。ここでは、私が学んだ名前で紹介します。

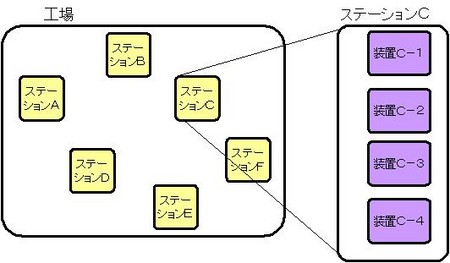

まず、工場には、部品を加工する装置があります。普通、同じ機能を持つ装置が複数、存在します。これら同じ機能を持つ複数の装置をまとめたものをステーションと呼びます。

もちろん、工場内に1台だけしか存在しない装置もありますが、その場合はその装置1台で1つのステーションを形成している、と考えます。このステーションは、ワークステーションとも、装置群とも、装置グループとも、呼ばれることもあります。

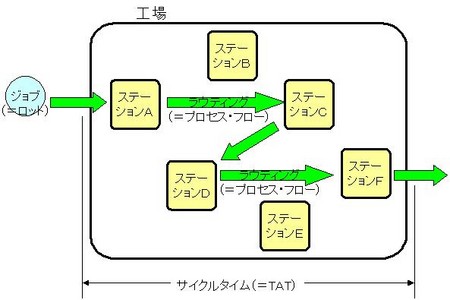

次に、工場の中を流れていく材料、部品のことをジョブと呼びます。これらが加工されて最終的には製品になっていくわけですが、最初の材料から徐々に半製品になり、徐々に製品になっていくそのものをジョブと呼ぶわけです。組立て工場などでは、2つの半製品を組み合わせて製品や別の半製品になるので、複数のジョブが装置に入って1つのジョブが出てくる、ということもあり得ます。しかし、このブログでは説明の関係上、1つのジョブが装置に入って加工されて、1つのままで出てくる場合を扱います。

ジョブは、ワークと呼ばれたり、ロットと呼ばれたりもします。

次に、ジョブが工場の中のステーションをどの順番で流れていくかを定める情報をラウティングと呼びます。つまり、ジョブが最初にどのステーションで処理され次にどのステーションで、その次にどのステーションで、という順序を示します。

- この図ではラウティングは、ステーションA→C→D→F→完了、がラウティングです。通常ラウティングは、ジョブが属する製品によって決まります。

- ラウティングが指定するのはステーションです。ステーションの説明を見ていただければ分かりますように、ステーションは一般に複数の装置から成ります。ジョブは次にどのステーションに行くべきかを指定されますが、その中のどの装置を選ぶかは、事前には決められていません。一般にはその時に空いている装置を選びます。

- 工場には一般には複数の製品が流れているので、複数のラウティングが存在し、ジョブは自分の属する製品の持つラウティングに従って、工場の中を流れていきます。それが複雑な動きを見せるであろうことは、想像出来ると思います。

以上で、工場を見る際の基本的な概念の説明を終わります。次は、これらの概念を使って、工場の生産状況を表す基本的な数量(尺度)の説明に進みます。

☆何に注目したらよいのか? (その2)

「☆何に注目したらよいのか?」では、工場を見る時の基本的な概念をご説明いたしました。すなわち

でした。

今度は、これらの概念を用いて、工場の生産の状況を把握するのに役立つ重要な尺度を5つ挙げます。工場の生産を望ましい状態に維持するためには、これらの尺度を測定し続けていかなければなりません。

以下の5つが、その尺度です。

この5つの用語の定義については、それぞれの用語のところをクリックして下さい。ここでは、簡単に意味を説明しましょう。

サイクルタイムとは、

- 材料が工場に入ってから加工されて製品になって出て行くまでの時間のことです。

スループットとは、

- 単位時間あたりに工場から出て行く製品の数量のことです。

WIP(=Work In Progress)とは、

- 工場にある半製品(=ジョブ)の数のことです。

リードタイムとは、

- お客さんに約束した、注文を受けてから製品を受け渡すまでの時間です。サイクルタイムに似ていますが、実際に計測した時間ではなくて約束した(=人が決めた)時間であることが異なっています。

- 全製品のうちリードタイムを守って生産された製品の割合のことです。

工場の生産に関しては他にも重要な尺度があるとは思いますが、上記の5つは特に重要な尺度であると考えて、覚えて下さい。

もう一度、繰り返します。

工場生産にとって最重要な尺度は以下の5つです。

よろしいでしょうか?

☆何が目標か?

「☆何に注目したらよいのか? (その2)では、

工場の生産の状況を把握するための5つの尺度について述べました。すなわち

が、それらの尺度でした。

では、これらの尺度が大きいほうが望ましいのでしょうか、小さいほうが望ましいでしょうか? ひとつひとつ検討していきたいと思います。

- まず、サイクルタイムは短いほうがよいです。その理由はあとで述べます。

- 次に、スループットは単位時間あたりに生産される製品の数ですから、多いほうがよいです。これには、その製品が売れるならば、という条件がつきます。売れない製品をいくら作っても損するだけだからです。ここでは、製品は作られれば売れるものだ、というふうに状況を単純化しておきます。

- WIPは仕掛品ですから、これは少ないほうがよいです。すぐにはお金に変えることの出来ないものを工場内に多く持っている、ということだからです。さらに、仕掛品が多ければ保管場所が多く入ります。その結果、保管場所代が余計にかかることになってしまいます。

- リードタイムですが、お客様のことを考えれば、これは短いほうがよいですね。

- 最後に顧客サービスレベルですが、これもお客様の立場で考えれば高いほうがよいですね。

以上述べたことのうちで、「サイクルタイムを短くする」というのはおもしろい性質を持っています。まず、リトルの法則というものがあって、これによれば、サイクルタイムを短くすれば自動的にWIPが少なくなるのです。WIPが少なくなるのは望ましい変化ですから、これは一石二鳥です。

ところがサイクルタイムを短くすることは一石二鳥どころではありません。ちょっと考えれば分かるようにサイクルタイムを短くすれば、リードタイムも短くなり(これも望ましい変化)、顧客サービスレベルも高くなります(これも望ましい変化)。サイクルタイムを短くすることは一石二鳥どころか一石四鳥だったわけです。それ以外にもサイクルタイムを短くすることのメリットがまだあります。

☆何が目標か? (その2)

サイクルタイムを短縮することのメリットはまだあります。

その1は、売り時を逃しにくいということです。「これは売れる!」と思って作っても、市場に出るまでに時間がかかっていたら、その間にライバル会社が似たような製品を出してしまうかもしれません。そしてその結果、思ったように売れなかったり、値下げ競争に巻き込まれたりするかもしれません。売れる状況の時にタイミングよく製品を市場に送り出すにはサイクルタイムが短いほうが有利です。

その2は、1と似ていますが、売れなくなった時に被害が少ないということです。サイクルタイムが短ければWIPも少ない(リトルの法則からそう結論づけることが出来ます)のでした。そうすると売れなくなった時に工場に残っている未完成品は、サイクルタイムが短いほど少なくなり、よって無駄になる未完成品も少なくて済む、というメリットがあります。

その3は、製品の改善改良を何回も出来るということです。サイクルタイムが短ければ製品が早く完成するので、その出来栄えをみて手直しを早めにすることが出来ます。また、市場に出てからの評判を元に改善をかけることも早く出来ます。要するにフィードバックが早い、ということです。

その4は、早くお金を回収することが出来るということです。製品を作り始めてから早く市場に出して早く売ることが出来れば、早くお金を回収することが出来るわけです。資金繰りの苦しい企業にとってはこれは死活問題です。

このようにサイクルタイムを短縮することは、さまざまななメリットを持っています。

こんなわけで、私は「サイクルタイムはより短く、スループットはより多く」を工場の目標としてかかげました。しかし、これがそう簡単な目標ではないのです。なぜならサイクルタイムを短くしようとするとスループットが少なくなりがちであり、逆にスループットを多くしようとすると、サイクルタイムが長くなりがちだからです。

次はこの話をいたします。

☆生産ラインの挙動

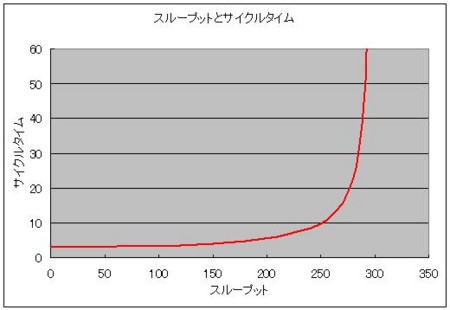

1個、2個と数えられる部品や材料から製品を作る生産ラインでは、スループットとサイクルタイムの関係は下のグラフのようになります。

上のグラフの目盛りの数字にはあまり意味がありません。ある生産ラインの例を示したと思って下さい。例えばスループットは1日あたりの生産量を示していて、サイクルタイムは1個の製品が出来るまでに日数を示している、と思って下さい。この生産ラインでは、生産量の限界値は1日あたり300個です。流し方を工夫するだけでは、どうがんばっても300個を越えることは出来ません。それを越えるためには、装置を追加するとか、加工時間を短くする、とか、何か工夫が要ります。この限界値に近くなるとサイクルタイムが急に増加するのは、感覚的に分かってもらえると思います。

- 感覚的に分かる、では納得しない方はこちらをご覧下さい(工事中)。

一方、スループットをゼロに近づけるとサイクルタイムは少なくなりますが、サイクルタイムがゼロになるはずはありません。そのことは常識で分かります。ではスループットがゼロに近いときのサイクルタイムは何を表しているでしょうか? これは待ち時間のない加工時間だけからなるサイクルタイムです。このように生産ラインには2つの限界があります。スループットの最大値とサイクルタイムの最小値です。スループットの最大値のことをキャパシティと呼ぶこともあります。

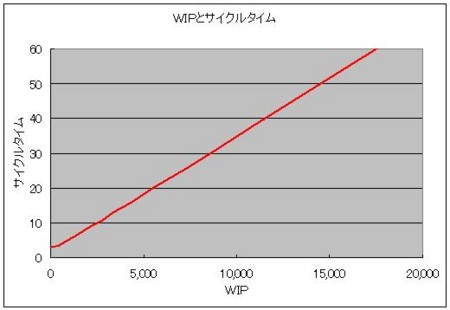

上の図1はまだ、ピンとこないかもしれません。ここでリトルの法則を用いると、上のグラフから下の2つのグラフを作ることが出来ます。

- 下の図2、3を図1とリトルの法則からどう導くことが出来るかについてはこちらをご覧下さい(工事中)。

WIPが多くなるにつれて生産ラインの生産量(=スループット)は増大していきます。しかしどこまでも増大するわけではなく、ある限界値が存在します。WIPが少ない時は、少しWIPを増やすだけでスループットも大きく増えますが、その後はWIPをかなり増やしてもあまりスループットは増加しません。

WIPとサイクルタイムはほぼ比例しています。しかし、WIPをゼロに近づけるとサイクルタイムはゼロになるわけではなく、上に述べたようにある最小値に収束します。これが理想的なサイクルタイム、つまり、装置を待つ時間がまったく含まれていないサイクルタイムです。

生産ラインの生産管理を担当されたことのある人でしたら図2と図3はピンとくるのではないでしょうか? というのもサイクルタイムやスループットを直接制御するのは困難ですが、WIPを制御するのは、生産ラインへの材料の投入量を増やしたり減らしたりすることで、比較的簡単に出来るからです。

さて、生産ラインには上の3つのグラフに示したような挙動を示すことが分かりました。つまり、サイクルタイムをより短くするという目標とスループットをより多くするという目標は、あい反する目標だったのです。では、私たちはどうしたらよいのでしょうか? あい反する目的だから二兎を追うのをやめて、工場の利益が最大になるようにサイクルタイム短縮とスループット増大の適当な妥協点を見つけることが、私たちに残されたことでしょうか? そのような態度にも一理あります。

しかし、それだけでは、おもしろくありません。ここはこのあい反する目標を抱えてがんばって(もがいて?)みようではありませんか? これがこのブログ

のメインテーマです。