☆生産ラインの挙動(その2)

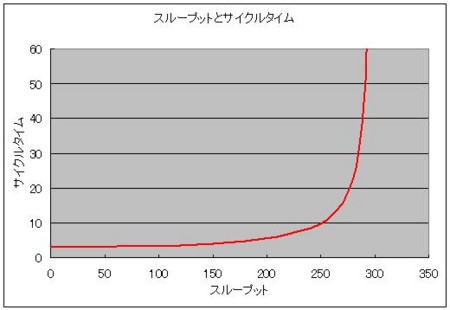

では、「サイクルタイムはより短く、スループットはより多く」という目標を達成するためには前回紹介したスループットとサイクルタイムのグラフ

をどう変化させればよいのでしょうか?

前回、生産ラインには2つの限界があるとお話しました。それは、最大スループット(=キャパシティ)と最小サイクルタイムでした。そして、この2つの限界が上のグラフのカーブの形を(だいたい)決めているのでした。そこで、まず考えられるのは最大スループットを増加させるような方策を採ることです。下の図はその一例ですが、そこでは最大スループットを300から350に増やしました。そうするとスループットとサイクルタイムの関係は下の赤のカーブから青のカーブのように変化し、同じサイクルタイムの時に青は赤の時に比べてより多くのスループットを得ることが出来ます。

次に最小サイクルタイムを短縮させるような方策を採ることです。下の図はその一例ですが、そこでは最小サイクルタイムを3ら2に短縮させました。そうするとスループットとサイクルタイムの関係は下の赤のカーブから青のカーブのように変化し、同じスループットの時に青は赤の時に比べてより短いサイクルタイムを得ることが出来ます。

最後に考えられるのは、最大スループットにも最小サイクルタイムにも手をつけないが、より短いサイクルタイムとより多いスループットを得るような方策を採ることです。これは言葉で説明するよりも下のグラフを見て頂くほうが理解し易いと思います。

このようなことが可能なのでしょうか? 実は可能なのです。スループットとサイクルタイムの関係のカーブは、最大スループットと最小サイクルタイムの2つの値を決めただけでは完全には決まらないのです。このカーブの曲がり具合は生産ライン内のさまざまな要因によって変わります。(その変わる具合を要因によってはっきり示すことが出来ればよいのですが、実際には非常に複雑な仕方でいろいろな要因がからんでいて、明確に示すことは出来ません。しかし、一般傾向ならば示すことが出来るので、それを、あとのほうで記述するつもりです。)その要因の中には生産ライン中のジョブの流れの制御方法もあります。

このように「サイクルタイムはより短く、スループットはより多く」という目標を達成するためには

の3つがあります。しかし、このブログでは2)の方策については検討しません。以下、1)と3)についてもっと具体的な方策を検討してみましょう。

☆ボトルネックに注力せよ

サイクルタイムをより短くスループットをより長くするための方策の第1はボトルネックを集中して改善することです。

ボトルネックとは何か?

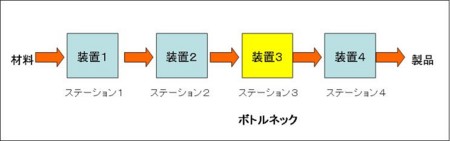

ではボトルネックとは何でしょうか? 直感的には下の図で示すようなものです。

この図では、工場を水道管にたとえています。図の上の水色の矢印が水道管に入ってくる水を表しています。その下にある変な格好をしたものが水道管を表しています。この図の水道管は現実の水道管と異なって場所によって太さが異なっているとしています。水色は水を表しています。下の矢印は水道管から出て行く水を表しています。この図から分かるように、水道管から出て行く水の量は、水道管の最も狭いところ、で決まります。この最も狭いところがボトルネックです。

もっと正確に言えば、この図は水道管から出て行く最大の水の量を表しています。というのは、入る水の量がわずかなら、出て行く水の量もわずかになるからです。ところで、水道管から出て行く水の量が工場ではスループットにあたります。そしてスループットの最大値のことをキャパシティと呼ぶのでした。すると上の例は工場ではどういうことを言っていることになるでしょうか?

そうです。工場のキャパシティを決めるのは工場のボトルネックである、ということになります。では、工場のボトルネックとはどんなものでしょう。工場は水道管とは違って、見ただけでは狭いかどうか分かりませんので、ここは落ち着いてボトルネックの意味を確認しておいたほうがよさそうです。まずは、簡単な例を考えます。下の図のように直列の3工程からなる工場を考えます。

各工程はそれぞれ1台の装置からなるとします。そして

- 工程1を構成する装置1は1時間あたりに4個、部品を加工することが出来、

- 工程2を構成する装置2は1時間あたりに3個、部品を加工することが出来、

- 工程3を構成する装置3は1時間あたりに4個、部品を加工することが出来

るとします。この場合、工程2がボトルネックになります。そして工程2によってこの工場全体のキャパシティが決まります。すなわちそれは工程2のキャパシティと同じ1時間に3個になります。

もっと複雑な工程の場合や、複数の製品を生産している生産ラインの場合についても同様に考えられます。詳しくは、こちらを参照して下さい。(工事中)

ボトルネック工程という言葉をよく耳にしますが、ボトルネックとは本来ステーションについて定義されるものです。それではボトルネック・ステーションの定義を掲げておきましょう。

ボトルネック・ステーションとは、生産ラインのなかで利用率が一番高いステーションのことです。

☆ボトルネックに注力せよ(その2)

なぜボトルネックを攻めるのが効率的なのか?

工場のキャパシティ(=スループットの上限)を決めるのは工場のボトルネックなのでした。(キャパシティを決めるとだけ言っていて、ボトルネック・ステーションのキャパシティに等しい、とは言わないのは、等しくない場合があるからです。それについてはここを参照ください。(ボトルネック・ステーション))

それでは下のグラフ

のようにスループットの上限を増加させるためには、ボトルネックのキャパシティを増加させる必要があります。つまり、一番狭いところを拡げる必要があります。

えっ?「そんなことあたりまえ」ですって?。ええ、あたりまえのことです。でも、ちょっと考えてみて下さい。実は今までボトルネックではないところを一生懸命改善していた、ということはありませんか? たとえば下の図に示す場所のことです。

こんな場所を一生懸命改善しても工場のキャパシティは増加しません。

「でも、工場のキャパシティは増加しなくてもサイクルタイムは改善される(短くなる)だろうが」ですって? ええ、確かにサイクルタイムは短縮出来るでしょうが、実は、通常の工場では、サイクルタイムのかなりの部分が待ち時間なのです。そしてボトルネック・ステーションを改善したほうがそれ以外のステーションを改善するよりずっと効果的に待ち時間を削減出来るのです。次は、その話をしましょう。

その前に補足。

今まで「改善」と言ってきましたが具体的には各装置の処理時間を短縮する効果を持つ改善と各装置のキャパシティを増加させる効果を持つ改善の2つを想定しています。そしてこの2つの改善効果は無関係ではないのですが同一でもありません。このあたりの関係についてはここ(工事中)で説明します。

☆ボトルネックに注力せよ(その3)

ボトルネック改善はサイクルタイム短縮にも寄与する

ステーションにおける、利用率と待ち時間の関係は、下のグラフのようになります。

上のグラフの曲線の曲がり具合は、ステーションに装置が何台あるかとかその他の条件によって変わります。しかし、大まかな形は変わりません。利用率が100%に近づくにつれて待ち時間は急速に大きくなって発散します。

さて、ボトルネック・ステーションとは、生産ラインのなかで利用率が一番高いステーションのことでした。ですからボトルネック・ステーションの利用率は100%に近いところにあります。そしてその他のステーションはボトルネック・ステーションより利用率が低いことになります。改善によってステーションのキャパシティが大きくなると(例えば故障率を減らすと)利用率が下がります。上のグラフから分かるように、もともと100%に近い利用率のステーションで利用率が少し下がると待ち時間は大きく減ります。

一方、もともとの利用率がそれほど高くない場合は、利用率が少し下がっただけではあまり待ち時間が減りません。

このためボトルネック・ステーションを改善したほうがその他のステーションを改善するより効果的に待ち時間を減らすことが出来るのです。待ち時間が減れば生産ラインのサイクルタイムも減るわけです。こんなわけでサイクルタイム短縮においてもボトルネック・ステーションを優先して改善したほうが生産ラインの生産性が効率的に改善されるのです。

☆ボトルネックに注力せよ(その4)

ボトルネックを改善するとは具体的にはどんなこと?

第一に挙げられるのは、ボトルネック・ステーションの稼動を止めないことです。ボトルネック・ステーションを注意して観察した時に、そこが部品待ちで稼動していない、とか、休憩時間だから停止している、ということはありませんでしょうか?

ここからはゴールドラット博士の有名な本「ザ・ゴール」

- 作者: エリヤフ・ゴールドラット,三本木亮

- 出版社/メーカー: ダイヤモンド社

- 発売日: 2001/05/18

- メディア: ペーパーバック

- 購入: 32人 クリック: 373回

- この商品を含むブログ (391件) を見る

の受け売りになってしまうのですが、この本にはこんなセリフが登場します。

- ボトルネックで1時間、時間を無駄にすれば、工場全体で一時間無駄にしたことと同じことになる

どんなに他の工程、他のステーションががんばってもボトルネック・ステーションを1時間空けてしまたっら、その分だけ工場全体の生産量が減ります。つまりスループットが減ります。それは、前に示した図1

の一番狭いところをより狭くする行為なのです。ですから、ボトルネック・ステーションは常に稼動していなければなりません。

そのためには、稼動できるのに止めているような状況をつぶすという施策が考えられます。

ボトルネック・ステーションの故障率を低減する、という施策も考えられます。

部品、材料が到着しないせいでボトルネック・ステーションが空くことがないようにする施策も考えられます。これは、ゴールドラット博士によって、DBR(ドラム・バッファ・ロープ)手法として定式化されています。これについては次回、述べることにします。

さらに、ボトルネック・ステーションで無駄な生産を行っていないか点検することも考えられます。たとえば、ボトルネック・ステーションで加工したあと品質検査をして何%かの半製品を廃棄する、というようなことが行われていませんでしょうか? その何%かはボトルネック・ステーションに無駄な生産をさせたことになります。さて、そこで考えてみましょう。その品質検査はどうしてもラウティングのその位置で行わなければならないものでしょうか? その位置で行わなければならないものならば仕方がありませんが、もしボトルネック・ステーションの前で品質検査が出来るのであれば、ボトルネック・ステーションに無駄な生産をさせることを防ぐことが出来ます。

さらに、ボトルネック・ステーションの装置台数を増やす、という施策も考えられます。

そんなことを言うと「装置を増やすには金がかかるんだぞ! それは生産性改善の施策として反則だろう!」とお叱りを受けるかもしれません。でも、ボトルネック・ステーションのキャパシティが生産ライン全体のキャパシティを決定しているのでした。もし、今、ボトルネックになっているステーションが安い装置からなるステーションであったならば、装置を購入することも検討してみるべきです。

逆に言えば、本来ボトルネック・ステーションは、容易に装置購入が出来ない高価な装置からなるステーションに位置すべきなのです。もしも安い装置からなるステーションがボトルネックになっているのでしたら、その装置を増強してボトルネックでなくしてしまい、もっと高価な装置からなるステーションがボトルネックになるようにすべきです。

☆ボトルネックに注力せよ(その5)

DBR手法

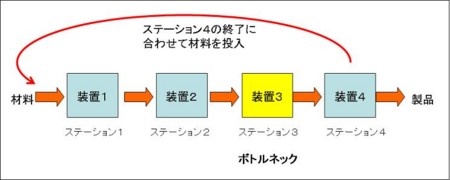

DBRとはドラム・バッファ・ロープの略ですが、どうしてこんな名前がついているかについては別途ご説明します(工事中)。ここでは名前にとらわれずにこの手法の内容を説明いたします。この手法の目的はボトルネック・ステーションが遊ばないようにボトルネック・ステーションの手前につねにジョブが存在するようにすることです。そのためにボトルネック・ステーションでジョブを1つ加工し始めたら生産ラインに新しいジョブを投入する、というふうにします

- この言い方はループのあるラウティング(ボトルネック・ステーション参照)では不正確なのですが、説明を簡単にするためにまずループのないラウティングに限定して説明します。

つまりラウティングの先頭からボトルネック・ステーションの工程までのジョブの数を常に一定に保つように生産ラインへのジョブの投入タイミングを制御するのがDBRです。

- ループのあるラウティングの場合、この言い方がどのように拡張されるかについては別途検討しましょう(工事中)

このようにすると、ボトルネック・ステーションが一時的に調子がよくてどんどんジョブを処理していったとしても、それに応じてジョブが生産ラインへ投入され、それがやがてボトルネック・ステーションの前に到着するのでボトルネック・ステーションが空く確率が少なくなります。

では生産ラインにジョブをどんどん投入してボトルネック・ステーションが空かないようにすればよいかといいますと、そうするとラウティングの先頭から(最初の)ボトルネック・ステーションの工程までの間にジョブが溜まってしまい、(つまりWIPが多くなってしまい)リトルの法則からサイクルタイムが長くなってしまいます。

ですからDBRの手法では、ボトルネック・ステーションでジョブを1つ加工し始めたタイミングで生産ラインに新しいジョブを投入することによって、ラウティングの先頭からボトルネック・ステーションの工程までのWIPを一定の値に保っています。こうすることによってサイクルタイムが長くなるのを防いでいるのです。

こうすれば、ボトルネック・ステーションのスループットが何かの原因で(たとえば故障で)一時的に低下した時には、それに応じて生産ラインへのジョブの投入の頻度も少なくなり、WIPとサイクルタイムが増大するのを防いでいます。

DBRが「サイクルタイムはより短く、スループットはより多く」を実現する有力な手法であることは、以上の理由によるのですが、その効果を明確に示すことはできないでしょうか? 複雑な生産ラインであればシミュレーションをしてみないとその効果をはっきりしめすことは出来ませんが、ここでは、以下の図1のような4つの工程からなる単純な生産ラインを例にして、待ち行列理論を用いてDBRの効果を調べてみることにします。この例では3番目の工程がボトルネック・ステーション工程であるとします。

さて、ここで普通にジョブを生産ラインに投入した場合と、DBRに従って生産ラインに投入した場合のスループットとサイクルタイムの関係を計算しようとしているのですが、普通に投入するのは指数分布に従って投入するとします。一方、DBRに従うというのは図2に示すようにボトルネック・ステーションがジョブの加工を開始するタイミングで新しいジョブを生産ラインに投入します。

いろいろなスループットの値について両方のやり方でサイクルタイムを計算すると図3のようになります。

図3で赤い線で示したのがDBR未適用の場合、黄色い点の列で示したのがDBR適用の場合のスループット・サイクルタイム関係です。

- DBR適用時の関係が連続した線にならないのは、DBRでは生産ラインの先頭からボトルネック・ステーションの前までのジョブの数が一定値になりますが、このジョブの数によって自動的にスループットとサイクルタイムの値が決まるからです。ジョブの数は自然数なので、スループット・サイクルタイム関係も点線で表されることになります。

図3を見れば、DBRを適用したほうが(同じスループットで比較すると)サイクルタイムがひょり短く、(同じサイクルタイムで比較すると)スループットがより多くなっていることが分かります。

☆でも、ボトルネックがあちこち動くんです。

「☆ボトルネックに注力せよ(その5)」ではDBR手法というものをご紹介しました。これは、ボトルネック・ステーションでジョブを1つ加工し始めたら生産ラインに新しいジョブを投入する、という方針で工場を運用するものでした。しかし、この手法をいざ、現実の工場に適用しようとすると「うちの工場ではボトルネックがあちこち動くんです。だから、DBRは適用出来ないんです。」という声を聞くことがあります。さて、こういう場合にはどうしたらよいでしょうか? どうしたらサイクルタイムはより短く、スループットはより多く」することが出来るでしょうか?

まず、ボトルネックがあちこち動く、ということの実情を調べてみる必要があります。話を聞いてみると、次の2つのケースがあります。

もちろん1)と2)の複合もあります。しかし、もし純粋に1)だけだとしたら、それは「ボトルネックが移動する」と言えるかどうか疑問です。もともとボトルネックとは長期間の統計をとって見つける現象です。たとえば1ヶ月単位で統計をとれば、各々の装置の故障率が分かるでしょう。故障率が明らかになればそれをもとに装置のキャパシティが計算出来、それとその装置で1日当たり(あるいは1時間あたり)にジョブの処理を要求される量と比較すれば、どこが本当にボトルネックになっているのか分かります。そうすれば、そこを基準にしてDBRを適用すればよいのです。

では2)「製品ミックスが変動するので、ボトルネックが移動する」場合は生産ラインをどう運用したらよいでしょうか? ここでCONWIPの登場です。CONWIPとは、生産ライン内における総WIPを常に一定(CONstant)に保持する方式です。したがって、最終製品が生産ラインを出るタイミングで先頭工程に生産指示が出されます。この方式はM.L. Spearman、D.L. Woodruff 、W.J. Hoppによって提案されました。では、論より証拠、「☆ボトルネックに注力せよ(その5)」で取り上げた例を用いて、その効果を調べてみましょう。

例にしたのは図1のような4つの工程からなる単純な生産ラインでした。3番目の工程がボトルネック・ステーション工程であり、装置1、装置2、装置3、装置4のキャパシティの比は、100:100:80:100であるとします。(詳しくは「☆ボトルネックに注力せよ(その5)」を参照して下さい。)

さて、DBR手法はこの生産ラインでは図2のように表すことが出来ます。

CONWIPは図3のように表されます。

通常のやり方(プッシュ方式)、DBR、CONWIPを適用した場合について、いろいろなスループットの値についてサイクルタイムを計算すると図4のようになります。

図4で赤い線で示したのがDBR未適用の場合、黄色い点の列で示したのがDBR適用の場合、緑の点の列で示したのがCONWIP適用の場合、のスループット・サイクルタイム関係です。

図4を見れば、CONWIPとDBRは、ほぼ同じ特性を示しています。しかも、CONWIPにはボトルネックの位置を気にしなくてよいという特長があります。よって、ボトルネックが常に移動している生産ラインではCONWIPを使うことで、「サイクルタイムはより短く、スループットはより長く」を実現することが出来ます。