ボトルネック・ステーション

ボトルネック・ステーションとは、生産ラインの中で利用率が最大のステーションです。生産ラインのキャパシティはボトルネック・ステーションのキャパシティによって決定されます。しかし、生産ラインのキャパシティが常にボトルネック・ステーションのキャパシティに等しいかと言えば、必ずしもそうとは言えません。

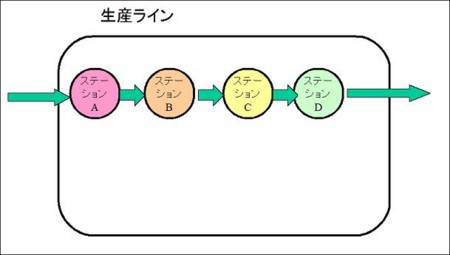

もし、生産ラインに1つのラウティングしか存在せず、かつ、そのラウティングにループが存在しない(=ラウティング中に同じステーションを使用する工程が2つ以上登場しない)ならば、生産ライン内の全てのステーションのスループットは同じなので、ボトルネック・ステーションのキャパシティがそのまま生産ラインのキャパシティに等しい、と言うことが出来ます。(下図)

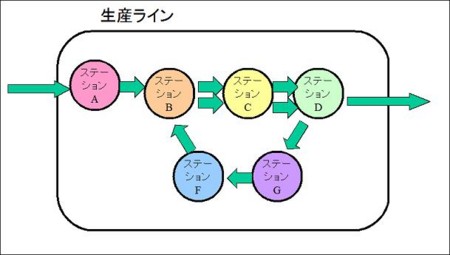

しかし生産ラインに1つのラウティングしか存在しない場合であってもラウティングにループが存在する生産ラインの場合は(下図)

ボトルネック・ステーションのキャパシティがそのまま生産ラインのキャパシティに等しい、とは言えません。例えば、上の図でステーションCのスループットは生産ラインのスループットの2倍になっています。もし、ステーションCがボトルネックであるとすると、生産ラインのキャパシティはボトルネック・ステーションのキャパシティの半分ということになります。

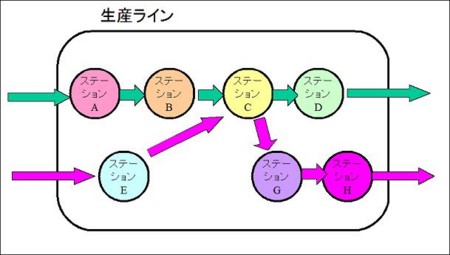

生産ラインに複数のラウティングが存在する場合は、もっと複雑になります。

ラウティングが複数存在するので、全体の生産ラインスループットに占める各ラウティング毎のスループットの割合が変化すると、どのステーションがボトルネック・ステーションになるかが変わる可能性があります。生産ラインに複数のラウティングが存在し、さらにラウティングにループが存在する場合はさらに複雑になることは想像がつくと思います。

利用率と稼働率

装置の利用率とは故障時間などを除いた装置が生産に使用可能な時間に対する実際に生産に使用した時間の割合です。

- 利用率=実際に生産に使用した時間/生産に使用可能な時間

これに対して装置の稼働率とは普通、故障時間を含めた装置の運転時間に対する実際に使用した時間の割合を意味します。

- 利用率=実際に生産に使用した時間/全運転時間

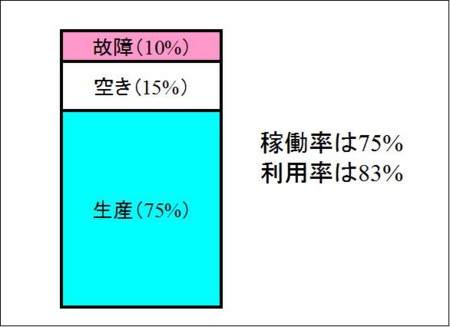

たとえば、全体の運転時間の75%を生産に使用し、15%の時間、装置が空いていたとし、残りの10%が故障の時間であったとしましょう。

この場合、稼働率は75%になりますが、利用率は75%/(75%+15%)=83%になります。

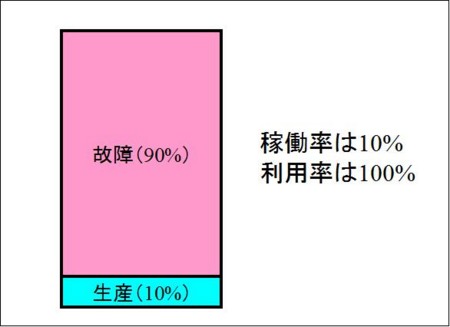

下の図はもっと極端な例です。

この場合、稼働率は10%ですが、利用率は100%になります。装置が生産に使用可能な時間を全て実際に生産に使用しているからです。

☆リトルの法則の厳密な証明

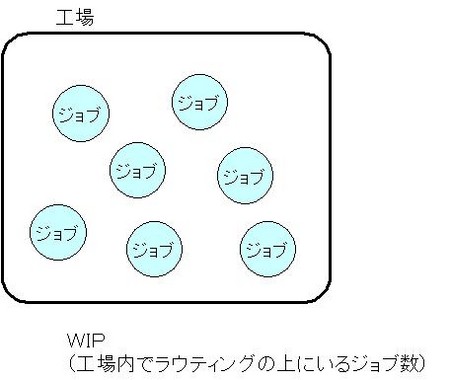

まず、時刻0から時刻までの、のべWIP数

を考えます。ここには時刻

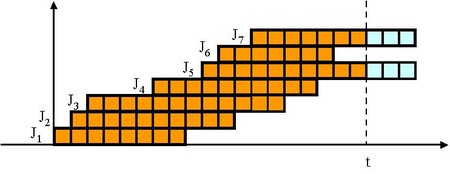

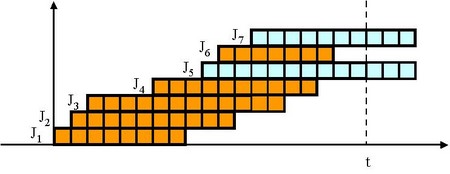

の時のWIP数を表す関数とします。すると上記の積分は下図のオレンジ色で示した部分の面積を表していることになります。

この図でジョブよりあとに到着したジョブ

が

より先に終わっているのに注意して下さい。サイクルタイム(

)に変動があるために、このようなケースもあり得ることをこの図で考慮しています。

次に時刻0から時刻までに到着したジョブのサイクルタイムの合計を考えます。この例の場合、時刻0から時刻

までに到着したジョブは

〜

です。よって、それらのジョブのサイクルタイムの合計は、下図のオレンジ色の部分の面積になります。

これをで表すことにします。

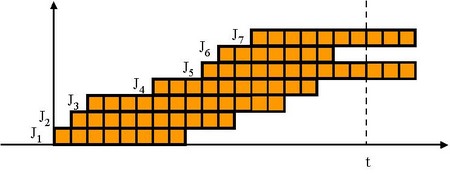

さらに時刻0から時刻までに完了してラインから出ていったジョブのサイクルタイムの合計を考えます。この例の場合、時刻0から時刻

までに到着したジョブは

〜

と

です。よって、それらのジョブのサイクルタイムの合計は、下図のオレンジ色の部分の面積になります。

これをで表すことにします。

この3つの図を比べると、

が成り立つことが分かります。この式をで割ると

となります。ここでジョブの完了数をとすると

また、ジョブの到着数をとすると

ここでとすると

となります。ただしは平均サイクルタイムを、

は平均スループットを表します。

よって

となります。

また、

となります。ただしは平均WIPを表します。

よって

は

となるので

となります。つまり

となります。これでリトルの法則の証明が出来ました。

リードタイムと顧客サービスレベル

このブログでは、リードタイムはサイクルタイムと別の意味で用います。サイクルタイムは対象となるラウティングの区間を通過するのに実際にかかった時間を意味しますが、リードタイムは通過する時間の目標値を言います。つまりサイクルタイムは結果であり確率的に変化する値ですが、リードタイムは目標であり定数です。

次に、顧客サービスレベルというのは、サイクルタイムが決められたリードタイム以下であったパーセンテージのことを言います。

上の図で青く塗った面積が顧客サービスレベルになります。例えば、顧客サービスレベル90%というのは、90%のジョブが決められたリードタイム以内に対象区間を通過出来、残りの10%のジョブはリードタイムを守ることが出来なかった状況を言います。上の図からリードタイムを長くすればするほど、顧客サービスレベルは高くなり、リードタイムを短くすれば、顧客サービスレベルは低くなることが分かります。