☆生産ラインの挙動

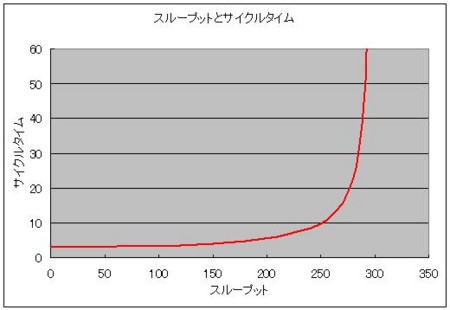

1個、2個と数えられる部品や材料から製品を作る生産ラインでは、スループットとサイクルタイムの関係は下のグラフのようになります。

上のグラフの目盛りの数字にはあまり意味がありません。ある生産ラインの例を示したと思って下さい。例えばスループットは1日あたりの生産量を示していて、サイクルタイムは1個の製品が出来るまでに日数を示している、と思って下さい。この生産ラインでは、生産量の限界値は1日あたり300個です。流し方を工夫するだけでは、どうがんばっても300個を越えることは出来ません。それを越えるためには、装置を追加するとか、加工時間を短くする、とか、何か工夫が要ります。この限界値に近くなるとサイクルタイムが急に増加するのは、感覚的に分かってもらえると思います。

- 感覚的に分かる、では納得しない方はこちらをご覧下さい(工事中)。

一方、スループットをゼロに近づけるとサイクルタイムは少なくなりますが、サイクルタイムがゼロになるはずはありません。そのことは常識で分かります。ではスループットがゼロに近いときのサイクルタイムは何を表しているでしょうか? これは待ち時間のない加工時間だけからなるサイクルタイムです。このように生産ラインには2つの限界があります。スループットの最大値とサイクルタイムの最小値です。スループットの最大値のことをキャパシティと呼ぶこともあります。

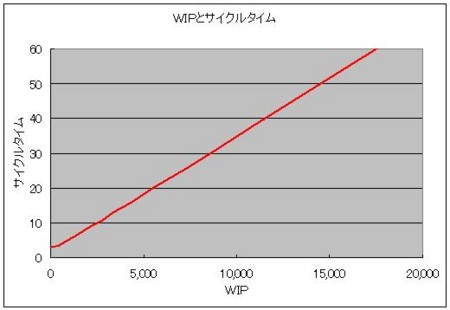

上の図1はまだ、ピンとこないかもしれません。ここでリトルの法則を用いると、上のグラフから下の2つのグラフを作ることが出来ます。

- 下の図2、3を図1とリトルの法則からどう導くことが出来るかについてはこちらをご覧下さい(工事中)。

WIPが多くなるにつれて生産ラインの生産量(=スループット)は増大していきます。しかしどこまでも増大するわけではなく、ある限界値が存在します。WIPが少ない時は、少しWIPを増やすだけでスループットも大きく増えますが、その後はWIPをかなり増やしてもあまりスループットは増加しません。

WIPとサイクルタイムはほぼ比例しています。しかし、WIPをゼロに近づけるとサイクルタイムはゼロになるわけではなく、上に述べたようにある最小値に収束します。これが理想的なサイクルタイム、つまり、装置を待つ時間がまったく含まれていないサイクルタイムです。

生産ラインの生産管理を担当されたことのある人でしたら図2と図3はピンとくるのではないでしょうか? というのもサイクルタイムやスループットを直接制御するのは困難ですが、WIPを制御するのは、生産ラインへの材料の投入量を増やしたり減らしたりすることで、比較的簡単に出来るからです。

さて、生産ラインには上の3つのグラフに示したような挙動を示すことが分かりました。つまり、サイクルタイムをより短くするという目標とスループットをより多くするという目標は、あい反する目標だったのです。では、私たちはどうしたらよいのでしょうか? あい反する目的だから二兎を追うのをやめて、工場の利益が最大になるようにサイクルタイム短縮とスループット増大の適当な妥協点を見つけることが、私たちに残されたことでしょうか? そのような態度にも一理あります。

しかし、それだけでは、おもしろくありません。ここはこのあい反する目標を抱えてがんばって(もがいて?)みようではありませんか? これがこのブログ

のメインテーマです。